Entusiasta, hace tiempo quería hacer lectura de este libro. Ahora que lo terminé, vengo a contarte por qué es un libro que deberías leer: La obra de Jeffrey K. Liker en el post de hoy.

Las claves del éxito de Toyota es un libro producto de 20 años de estudio del profesor Jeffrey Liker, quien entrevistó a más de 40 ejecutivos de Toyota para comprender la filosofía que ha permitido a la compañía ser la Toyota de hoy.

En este análisis, mencionaré los aspectos más trascendentales que encontré en algunos de los capítulos. Así que puedes ver este post como una opinión – resumen de la obra de Liker.

Pero ya dejémonos de introducción y vamos a detallar el libro y sus puntos fuertes y débiles.

Estructura del libro

Se divide en tres partes.

- En la primera, el autor introduce la compañía hablando de sus éxitos y dificultades, mostrando como el TPS fue el agente de cambio que la llevo a transformar la forma de producir.

- En la segunda parte, el autor expone las claves del éxito de Toyota que identifico en su investigación; 14 principios divididos en 4 partes y explicados de forma detallada y con extensos ejemplos.

- La tercera parte busca ser más práctica al explicar cómo las empresas pueden aplicar los principios del modelo Toyota en aras de convertirse en una organización Lean.

El modelo Toyota: Utilización de la excelencia operacional como un arma estratégica

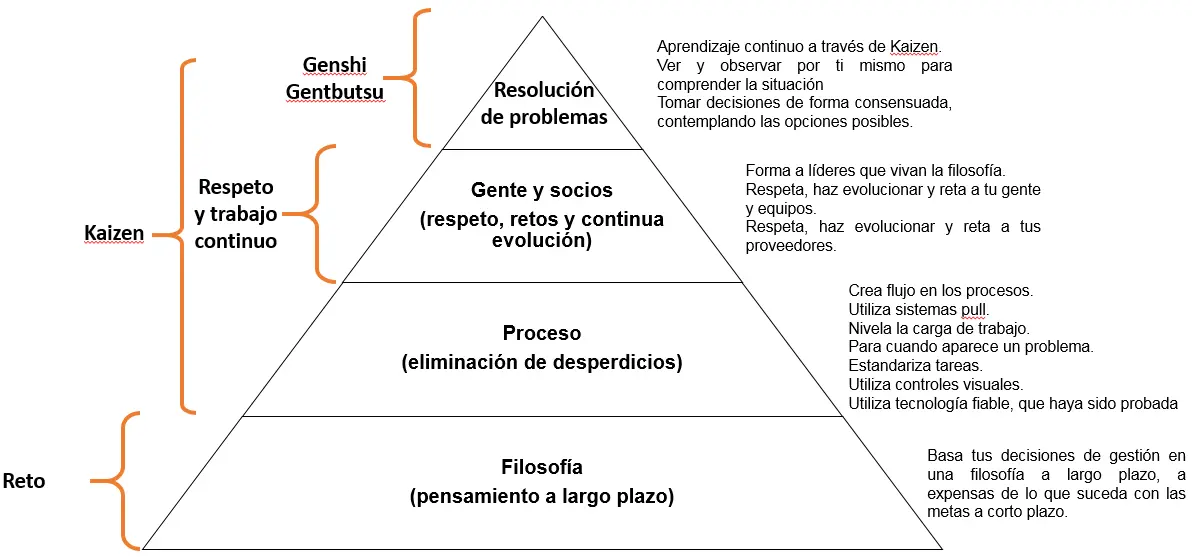

El primer capítulo explica los logros de Toyota conseguidos a través del tiempo. Introductorio, de transición, para algunos lectores creo que puede ser de relleno. Sin embargo y para destacar, expone la pirámide 4p de Toyota, que según el autor es un documento interno de Toyota usado para propósitos de formación.

Algo que llama la atención de este primer capítulo es sin duda, que el autor hace énfasis en que el modelo Toyota no consiste sólo en la aplicación de técnicas y que estas para nada representaban la clave del modelo Toyota. En realidad, el éxito radica en el funcionamiento que tiene como sistema el modelo Toyota; en otras palabras el trecho entre herramientas Lean y Filosofía Lean es largo.

Frase memorable: Nosotros damos un gran valor a la implementación inmediata y a pasar a la acción. Hay muchas cosas que no entendemos y, por consiguiente, nos preguntamos ¿por qué simplemente no avanzamos y pasamos a la acción y probamos a hacer algo? – (Fujio Cho, 2002)

Para esto menciona ejemplos de empresas que decían ser Lean por aplicar las herramientas y conseguir resultados. Sin embargo al detallar el funcionamiento, el autor entendía que había aún mucho camino por recorrer y que las empresas solo se enfocaban en la segunda parte de la pirámide: Proceso.

¿Pasa eso en tu empresa?

La historia de la familia Toyoda y del sistema de producción de Toyota

El segundo capítulo habla de la historia de la familia Toyoda. Todo comenzó con Sakichi Toyoda como productor de telares manuales, quien siempre se preguntó como podría optimizar su fabricación. Su respuesta derivó en la invención de telares automáticos.

Sakichi Toyoda transmitió a sus hijos la necesidad de emprender, necesidad que derivó en la creación de Toyota Motor Company.

Frase memorable: Toda persona debe emprender algún gran proyecto como mínimo una vez en su vida. He dedicado gran parte de mi vida en inventar nuevas formas de telares. Ahora es tu turno. Tú: debes esforzarte en concretar algo que pueda beneficiar a la sociedad. (Reingold, 1999)

Kiichiro, el hijo mayor estableció la Toyota Motor Corporation. Eiji Toyoda, el primo de Kiichiro y sobrino de Sakichi se montó en el barco, y con el tiempo se convirtió en el capitán general de este.

El resto del capítulo detalla los distintos pasajes que vivió la compañía.

El corazón del sistema de producción de Toyota: Eliminación del desperdicio

Hasta el momento lo leído del libro me seguía sonando introductorio. Acá se puso un poco más interesante.

En este capitulo el autor explica el primer paso del TPS: el análisis del proceso para definir las actividades que le agregan valor y las que no (concepto de valor añadido). Muchas compañías se enfocan en la optimización sobre los procesos que agregan valor, lo que si bien genera pequeñas mejoras, no lo hace sobre el flujo de valor global. La mejora lean busca la eliminación o disminución de tiempo en las actividades que no añaden valor.

Luego explica los 7 tipos de desperdicio: Sobreproducción, esperas, transportes o movimientos innecesarios, sobreprocesamiento, exceso de inventario, movimientos innecesarios, defectos y creatividad de empleados no utilizada. Muchos de ellos los conocemos, sabemos que están… la cuestión es ¿qué hacen las empresas para eliminarlos?

El modelo Toyota y el desarrollo de LEXUS Y PRIUS

Liker hace uso de ejemplos específicos para mostrar la acción del Modelo Toyota. Concretamente lo hace con el Lexus y el Prius, dos de los automoviles más exitosos.

Frase memorable: Aunque el objetivo parezca, a primera vista, tan elevado como para ser inasequible, si se explica su necesidad a todas las personas involucradas y se insiste en ello, todo el mundo se entusiasmará por el espíritu del desafío, trabajarán juntos y lo alcanzarán – Ichiro Suzuki

¿Por qué Toyota no competía con un automovil de alta gama? Este interrogante fue el detonante para que el personal comenzará a trabajar en el desarrollo de Lexus.

El capítulo expone cómo la compañía obtuvo de su mercado objetivo, el concepto del producto. Estatus, alta calidad, precio de reventa, prestaciones y seguridad; en ese orden, eran los aspectos por los que se sentían atraídos las personas que compraban un Mercedez Benz o BMW.

Con esto en mente, comenzó el desarrollo del automovil que cumpliría a cabalidad con todos los aspectos deseados por un adinerado.

Los ingenieros de Toyota se enfrentaron con múltiples problemas dentro de lo que se consideraba «no es posible», por ejemplo el desarrollo de piezas más precisas que las tolerancias

de precisión de los instrumentos utilizados en ese entonces para producirlas.

Cada problema fue resuelto por el equipo de Toyota. Entendieron que se debe trabajar sobre la causa raíz para entender y afrontar los retos, en vez de rechazarlos al especular sobre la viabilidad basada en argumentos teóricos.

Esto a modo de reflexión, me hace pensar en mi trabajo cuando menciono: Hagámoslo con las manos (una forma de decir arranquemos y ya, sin pensar tanto), equivoquémonos y aprendamos en la marcha.

Resultado: El coche más vendido en Estados Unidos, batiendo a Mercedes Benz que estaba a la cabeza de los automóviles de lujo.

Con respecto al Prius, llama la atención la importancia del enfoque a largo plazo. Toyota se encontraba en auge, con buenos números de venta en sus automóviles, pero el mundo estaba a portas del inicio del Siglo XXI y con ello los ejecutivos de Toyota pronosticaban cambios importantes en la industria de la automoción.

De aquí rescato: ¿El conformismo a dónde te lleva? Si tienes un buen trabajo, ¿qué más vas a dar?; ¿te graduaste como magister, ¿y ahora qué?; tu producto tuvo éxito, ¿qué sigue ahora?

Si bien hay distintos grados de conformismo -porque está el que es conformista sin haber hecho nada en su vida y el que lo es tras vivir de un éxito alcanzado- pienso que debemos retarnos pensando qué espera el futuro de nosotros, e ir allá.

Retomamos. La empresa identificó las características a las que debería apuntar el desarrollo del Prius. El resto del capítulo se enfoca en las dificultades que resolvieron los ingenieros de Toyota, sacrificando incluso su tiempo de casa y otros el de vacaciones, buscando cumplir con un plazo agresivo de lanzamiento del vehículo.

El resultado: Carro del año en Japón y ventas disparadas.

Principios del Modelo Toyota

Principio # 1: Base sus decisiones de gestión en una filosofía a largo plazo, a expensas de lo que suceda con los objetivos financieros a corto plazo

El autor menciona muchos ejemplos de pensamiento a largo plazo, algunos quizá sobran en el libro y hacen que se torne pesado.

Rescato el ejemplo que menciona de cuando la compañía estuvo en bancarrota y aún así no despidió ni un solo trabajador. Muchas compañías cuando atraviesan momentos difíciles, su solución es recortar costos despidiendo al personal. El autor describe cómo Toyota mejoró y optimizó sus procesos para reducir costos y afrontar las dificultades que venían de afuera.

Incluso el autor cae en comparaciones de la misión de Toyota y Ford y otros aspectos que me sonaron un poco fuera del contexto del pensar a largo plazo.

Principio # 2: Cree procesos en flujo continuo para hacer que los problemas salgan a la superficie

La filosofía Lean cree en el flujo continuo como una manera de evidenciar los problemas. Una expresión lean toma como analogía las rocas y las relaciona a los problemas y los inventarios con el nivel de agua. Así pues, las empresas no suelen ser conscientes de sus problemas porque el nivel de agua es muy alto como para ver las rocas.

El autor hace uso de varios ejemplos para ilustrar la importancia del flujo continuo, y se agradece porque permite entender las diferencias entre la producción en masa, sus ventajas y desventajas; y la manufactura basada en el flujo pieza a pieza.

Explica además conceptos como el de takt time, que no es más que demanda del cliente por unidad de tiempo, por ejemplo 500 unidades al día. Alinearse a esta demanda es vital, si producimos de más se generaran desperdicios, y se produce de menos se perderán ventas y el cliente no estará satisfecho.

Principio # 3: Utilice sistemas pull para evitar producir en exceso

Es común ver que las empresas trabajan solo con su planificación interna, enviando productos al cliente sin importar si este lo necesita o no, pues así es el contrato y así se estipulo. El cliente, suponiendo que es una empresa, puede que tenga suficiente demanda en ese momento para darle salida a ese producto, como puede que no y tenga que ser almacenado.

Así introduce Liker el problema de la producción push. ¿Qué es producción Push?

Los sistemas de producción push (o empujar) se basan en la planificación de la producción a mediano y largo plazo, de forma tal que fabrico a gran escala, lo que me genera sobrecosto en inventarios pero ahorro por economías de escala.

Si algo está claro hasta ahora en el artículo, es que el modelo toyota busca la eliminación del inventario, y el enfoque de producción pull lo permite. Los ejecutivos de Toyota esto lo sabían pero para llevarlo a cabo, crearon el sistema Kanban.

Kanban, es una tarjeta visual sobre cada componente o producto, lo que permite identificarlos a través de la línea de producción. Es precisamente siendo identificados como, el kanban se convierte en una herramienta de comunicación sin importar donde esté el producto o componente, lo que elimina los problemas por falta de información y mejora la transmisión de señales en toda la fabrica.

Con la tarjeta Kanban, logran hacer seguimiento a los cientos de piezas y herramientas de los vehículos, lo que les permite enviar el momento para generar la alerta de Pull (o el momento en que se requiere determinado componente).

Sobre el resto del capítulo, el autor explica cómo el kanvan, Toyota logra mantener «flujo» a través del enfoque de producción Pull.

Principio #4: Nivele la carga de trabajo (heijunka)

Este es uno de los capítulos que más me ha gustado.

El autor introduce uno de los problemas clásicos en producción. Cuando se fabrica bajo pedido, bien puede que se esté con sobreproducción trabajando horas extras cuando los pedidos son muchos, como también puede que se esté desperdiciando capacidad de planta porque los pedidos no son los suficientes. La solución está en la nivelación de la producción. Lo explican comparando la tortuga y la liebre, pues en modo tortuga la producción va en una velocidad consistente sin generar gran desperdicio; en el modo liebre, la producción corre a saltos pero se detiene sin aviso.

A esa nivelación de producción es lo que conocemos como heijunka y aplica tanto para volumen como para mezcla de productos.

El resto del capítulo expone ejemplos para entender los beneficios de heijunka, así como los retos que se asume producir bajo este esquema. Algo de valorar y que no ha estado tan detallado en otros capítulos y en este sí, es la aplicación del heijunka a las empresas de servicio.

Principio #5: Cree una cultura de parar a fin de resolver los problemas, para lograr una buena calidad a la primera

Problemas siempre van a haber. Tratamos de mitigarlos, minimizarlos, desaparecerlos, pero las empresas están en constante movimiento y esto implica aparición constante de problemas.

La cuestión es que, muchos saben que hay problemas, pero siguen trabajando así, ¿Cómo puedes ofrecer calidad al cliente si trabajas con problemas al interior de tu empresa?

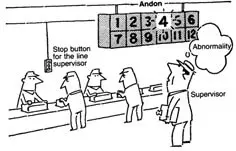

En este capitulo, Liker menciona los mecanismos que tiene Toyota para asegurar la calidad en la producción. Esto incluye los mecanismos para notificar la aparición de un problema (por ejemplo los colores de un semáforo en los indicadores) y la toma de conciencia para involucrar a todos a resolver los problemas justo cuando son detectados.

Principio #6: Las tareas estandarizadas son el fundamento de la mejora continua y de la autonomía del empleado

Es un capítulo interesante. El autor detalla con ejemplos cómo Toyota ha diseñado métodos para asegurar los resultados deseados en los procesos. Para eso se remite al Taylorismo y nuevamente a la comparación con Ford (que ya de por sí a mi juicio es suficiente).

Pero más que eso, el valor del artículo se halla cuando explica lo que él llama Burocracias facilitadoras y coactivas.

- Burocracias facilitadoras: Otorga autonomía al empleado en busca de mejoras más allá de lo estandarizado. Así pues, las reglas y procedimientos dejan un rango de actuación para al empleado.

- Burocracias coactivas: «Esto es lo que debes hacer y nada más, sigue las instrucciones». Funciona jerárquicamente a través del cumplimiento de procedimientos rígidos.

Explica porqué ambos enfoques son útiles, la necesidad de que se usen según la organización y cómo ambos han aportado al crecimiento de Toyota.

Lo más importante en este capítulo es la creación e implementación de estándares transmitidos al personal, quien a su vez «debe» encontrar nuevas formas de llevar a cabo su labor comunicando su forma de hacer las cosas para elaborar nuevos estándares y cimentar el conocimiento.

Principio #7: Use el control visual de modo que no se oculten los problemas

Los problemas deben ser visibles para todos, en cualquier nivel y lugar de la empresa, para eso qué mejor que usar mecanismos de control visual.

Un sistema de control visual bien diseñado incrementa la productividad, disminuye los defectos y los errores, ayuda a cumplir tiempos, mejora la comunicación, aumenta la seguridad, reduce costos y por lo general otorga más control a los colaboradores.

De este capítulo, rescato el siguiente ejemplo, haz la prueba en tu empresa: Pídele a alguien que te muestre un documento. ¿Cuánto tiempo se demora en ubicarlo? ¿Va directo al lugar donde lo tiene o da varias vueltas para dar con el sitio? El tiempo y las vueltas que da para dar con el documento es un indicativo de qué tan organizado tiene esa persona su lugar del trabajo.

Es con este ejemplo como el autor introduce el concepto de las 5’s para facilitar el control visual.

- Seiri: clasificar, descartar, organizar.

- Seiton: ordenar.

- Seiso: limpieza y visualización.

- Seiketsu: estandarizar.

- Shitsuke: disciplina, mantener.

El control visual puede aplicar sobre todo lo que hacemos. Me llamó la atención que algunas herramientas de la estación de trabajo tengan la silueta sobre donde deben ir ubicadas. Coge el martillo a tu derecha, lo usas, lo colocas donde va, allí donde está la silueta que dice dónde debe ir.

Esto aplica para todo: Los máximos y mínimos aceptados de inventario, el ángulo del capó del Camry, el andon que indica cuando la maquina sufre un problema, etc.

Principio #8: Utilice sólo tecnología fiable, y absolutamente probada que dé servicio a su personal y a sus procesos

En mi opinión, el artículo no aporta demasiado valor al lector. Creo que da muchas vueltas para explicar los conceptos y aun así resulta algo difuso.

Liker menciona ejemplos exitosos de la implementación de tecnología, solo cuando ha sido necesaria. También menciona un fracaso con el uso de un sistema de información.

El capítulo se orienta a cómo se introducen una nueva tecnología en Toyota, explicando que esta es probada a través de un grupo multifuncional para detectar si la implantación de esta tecnología va a aportar valor a la compañía.

Principio #9: Haga crecer a líderes que comprendan perfectamente el trabajo, vivan la filosofía y la enseñen a otros

En Toyota vas a encontrar líderes que te harán crecer. Es lo que explica el artículo. Eso lo vemos en muchas empresas, pero no siempre vemos que la empresa se preocupe por desarrollar líderes.

Todos los cargos en Toyota pueden desarrollarse como líderes, dentro de su área de actuación claro está. La empresa tiene como consigna, el crecimiento del personal para desarrollarse como líderes, más allá de comprar líderes.

El capítulo se enfoca en gran parte en explicar el modelo de liderazgo de Toyota, en el que se expone:

- Director burocrático: Preparar reglas y políticas que se deben cumplir. No conduce, no sabe, no guía.

- Facilitador de grupo: Un líder motivador pero que no cuenta con gran conocimiento del trabajo, lo que resta le impide enseñar.

- Experto en la tarea: Cuenta con experiencia y conocimiento, pero le falta habilidades para guiar, motivar, y conducir al personal.

- Líderes Toyota: Gran conocimiento y experiencia, acompañado de la habilidad para aconsejar, enseñar y empoderar personas. Lideran y mentorizan personas.

Principio #10: Desarrolle personas y equipos excepcionales que vivan la filosofía de su empresa

Toda iniciativa de desarrollar equipos de trabajo para un fin determinado, debe estar acompañada antes de un sistema y cultura implanteado que los apoye. De esta forma Liker explica con ejemplos cómo el desarrollo de personas y equipos hace que las iniciativas funcionen.

Más adelante, explica cómo es el proceso de selección de personal de Toyota. Vale la pena anotar que tras la entrada del personal, Toyota se preocupa de hacer un «arranque suave» de las labores del nuevo personal, según una división de la complejidad por fases, donde la primer fase es la menor complejidad y la última, la más alta. Esto va muy unido al liderazgo situacional que propone Ken Blanchard en su libro, «El directivo de un minuto«.

Tras unos años de haber contratado al nuevo personal, ya se pueden detectar trabajadores maduros aptos para asignarles el rol de líderes.

Más adelante en el capítulo, el autor explica el enfoque de Toyota sobre las diferentes teorías de motivación. En síntesis, buscan aumentar la motivación de sus empleados desde los múltiples enfoques de las teorías de motivación, desde la pirámide de necesidades de Maslow hasta la fijación de metas por empleado.

Principio #11: Respete su red extendida de socios y proveedores, desafiándoles y ayudándoles a mejorar

Si algo queda claro en el capítulo, es que no puedes exigir a tus proveedores cuando tu empresa es un desorden. No puede haber buenas relaciones con tus socios y proveedores cuando tu casa o la de ellos no están preparadas.

Así lo deja claro Liker, mencionando repetidamente que mejorar las relaciones con los proveedores va más alla de integrar tecnologías, se basan en la coordinación de esfuerzos y el logro de objetivos comunes.

Cuando Toyota era una compañía pequeña, era complejo buscar proveedores que aceptaran suministrarle componentes dada la baja capacidad de producción que tenía Eiji Toyoda en ese momento.

Ahora como empresa grande mantiene relaciones de largo plazo con sus proveedores, ayudándoles a crecer juntos. Los nuevos proveedores, independiente de su tamaño, los eligen con cautela haciéndoles pedidos pequeños inicialmente. El proveedor debe demostrar, en esos pedidos pequeños alta calidad, coste y entrega. En la medida en que lo va demostrando, comienza a cumplir con mayores pedidos. Toyota lo guiará luego en la adopción de su modelo y lo incluirá en su familia.

Principio 12: Vaya a verlo por sí mismo para comprender a fondo la situación (genchi genbutsu)

Uno de los capítulos más interesantes del libro. Liker explica con ejemplos como el personal de Toyota va al lugar, observa la situación real y la comprende. Genchi significa ubicación real y genbutsu es materiales o productos reales.

Esto se ve ejemplificado a través del circulo de Ohno, que no es más que una anécdota de Teruyuki Minoura sobre cómo Ohno un día hizo dibujar un circulo en el piso y le dijo, – «Quédate ahí de pie y observa el proceso y piensa por ti mismo». Así estuvo él, observando y comprendiendo el proceso durante 8 horas.

¿Serías tu capaz de estar, al menos la mitad de ese tiempo observando el proceso?

También es destacable el cuestionamiento que propone el libro, ¿permite el análisis de datos reflejar el contexto o naturaleza del problema? Y es que para Ohno, si bien los indicadores son importantes por reflejar lo que está sucediendo, están a un paso del proceso y no en los hechos. La verificación de los hechos da el verdadero reflejo de la situación, similar a como lo hace un investigador forense después de un crimen.

El autor amplía este concepto a través de otros ejemplos, como la metida de manos en aceite de los ejecutivos en Toyota o la ubicación de oficinas con vista directa a la planta de producción y no hacia el bonito paisaje de afuera.

Principio 13: Tome decisiones por consenso lentamente, considerando concienzudamente todas las opciones; impleméntelas rápidamente

Este capítulo describe la importancia que le otorga, no solo Toyota, si no los japoneses en gener, a la planificación.

Nos habla de conceptos ya mencionados en Ingenio Empresa, como la acción correctiva, el ciclo PHVA y los 5 porqués.

Describe el camino que siguen en Toyota para la toma de decisiones:

- ¿Qué esta pasando? Que no es más que genshi genbutsu, «vaya y véalo por usted mismo»

- Cuáles son las causas de lo que está pasando.

- Considere una amplia gama de alternativas como solución al problema

- Cree un consenso para la elección de la alternativa.

- Comunique de forma eficiente las 4 etapas anteriores.

El resto de capítulo profundiza en los 3 últimos puntos.

No basta con identificar una sola solución al problema. En Toyota siempre se debe considerar soluciones que van más allá de la primer alternativa que se nos ocurra.

También explica con ejemplos la utilidad de medios de comunicación simples y gráficos como la hoja A3, de la que muy pronto hablaremos en el blog.

*En construcción*

Interesante el resumen, pero faltó completar los principios.

Hola Enrique.

Así es, el post aún se encuentra en construcción. Me estoy terminando el libro 🙂